燃費性能の優れた製品を提供し、製品からのCO2排出を削減しています。例えば、2008年にコマツが世界で初めて市場導入したハイブリッド油圧ショベルがこれに当たります。

これらのハイブリッド建設機械は日本の国土交通省より「低炭素型建設機械」として認定されています。

低炭素型建設機械認定機種:HB215-3、HB205-3、HB335-3、HB365-3など計16型式(2024年4月現在)

また、燃費性能の優れた建設機械として、国土交通省の「燃費基準達成建設機械」に、ブルドーザー「D71PX-24」、油圧ショベル「PC78US-11」、ホイールローダー「WA150-8」など、24型式が認定されています。(2024年4月現在)

機械稼働管理システム「Komtrax」は、世界中で稼動する建設車両から稼働情報・健康情報を自動で収集し、遠隔での車両の監視・管理・分析を可能にするべく、コマツが開発した仕組みです。集められた情報は、インターネットを通してお客さまに提供するとともに、機械の稼働時間、仕事時間、更には使われ方、燃費を「見える化」し、改善点を提案します。このようにして、お客さまでの燃料消費量の改善(=CO2排出量の削減)をサポートしています。

コマツは、2013年に世界で初めて自動ブレード制御機能を搭載したICTブルドーザー「D61PXi-23」を北米・欧州・日本に市場導入しました。さらに2014年には世界初のセミオート制御機能を搭載した油圧ショベル「PC210LCi-10」を北米・欧州に、「PC200i-10」を日本に市場導入しました。ICT油圧ショベルを使った社内テスト施工のデータを元に試算した結果、「PC200i-10」での盛土法面整形作業では約30%の燃料消費量の削減が確認されました。また、ICTブルドーザーを使用した社内テスト施工のデータを元に試算した結果、「D61PXi-23」での敷均し作業では約25%の燃料消費量の削減を確認でき、ICT油圧ショベルと同じくCO2排出量を削減できることが分かりました。

コマツでは、これらのICT建設機械と、ドローンや3Dスキャナーを使った現況地形計測など、工事現場の作業効率化とプロセスの「見える化」を進める「スマートコンストラクション」を展開しています。

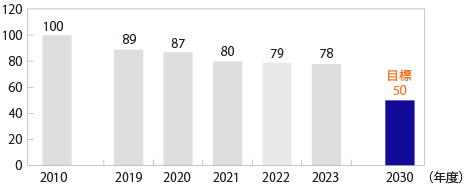

コマツでは、製品(建設機械、鉱山機械、林業機械など)稼働時に排出する作業量当たりのCO2を2010年度比で2030年度までに50%削減することを目標としました。

この進捗を評価するために、その年の製品性能と、基準年(2010年度)当時の製品の性能を比較し、燃費、作業効率の改善によるCO2削減貢献効果を見積もりました。その結果、2023年度の製品では、基準年にくらべ、22%のCO2削減が達成されました。

製品稼働時CO2排出指数第三者保証

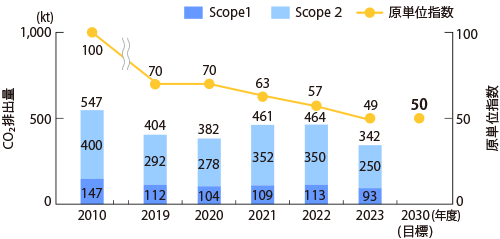

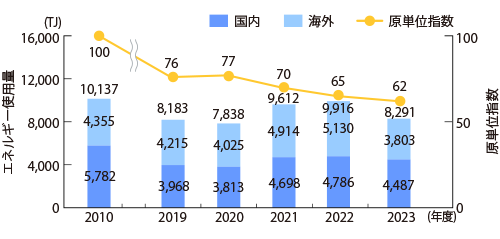

コマツは気候変動問題に対応するため、グローバルの拠点で研究・開発や生産活動に使用する電力・燃料ガス・燃料油など全てのエネルギーを対象に、内製金額当たりのCO2排出量を指標として、CO2排出量原単位の低減活動を推進しています。

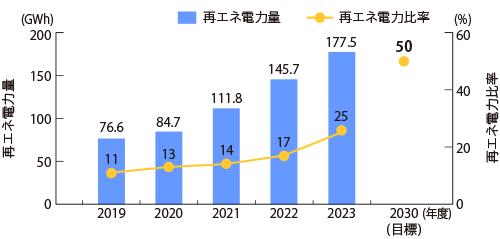

2023年度は、国内外の鋳造・鍛造・熱処理・機械加工等の負荷の高い工場を中心とした省エネ改善と、太陽光やバイオマス発電施設の増設、さらに海外ではグリーン電力の購入の拡大で、CO2排出量原単位を大きく低減しました。また、電力の再生可能エネルギーの使用比率も25%まで向上しました。

| 項目 | 2022年度 | 2023年度 | 2030年目標 |

|---|---|---|---|

| CO2排出量原単位(対2010年度比) | 57 | 49 | 50 |

| 再生可能電力使用率 | 17% | 25% | 50% |

《国内》

《海外》

エネルギー起源CO2排出量第三者保証

再エネ電力量と比率第三者保証

エネルギー使用量第三者保証

氷見工場は建設機械の鋳造部品を生産しており、コマツで最もCO2排出量が大きい工場です。2019年度から鋳造工程のCO2排出量を削減するプロジェクトチームを立ち上げ、省エネルギーの改善に取り組むことで、これまでにCO2排出量の原単位を10%以上削減しています。

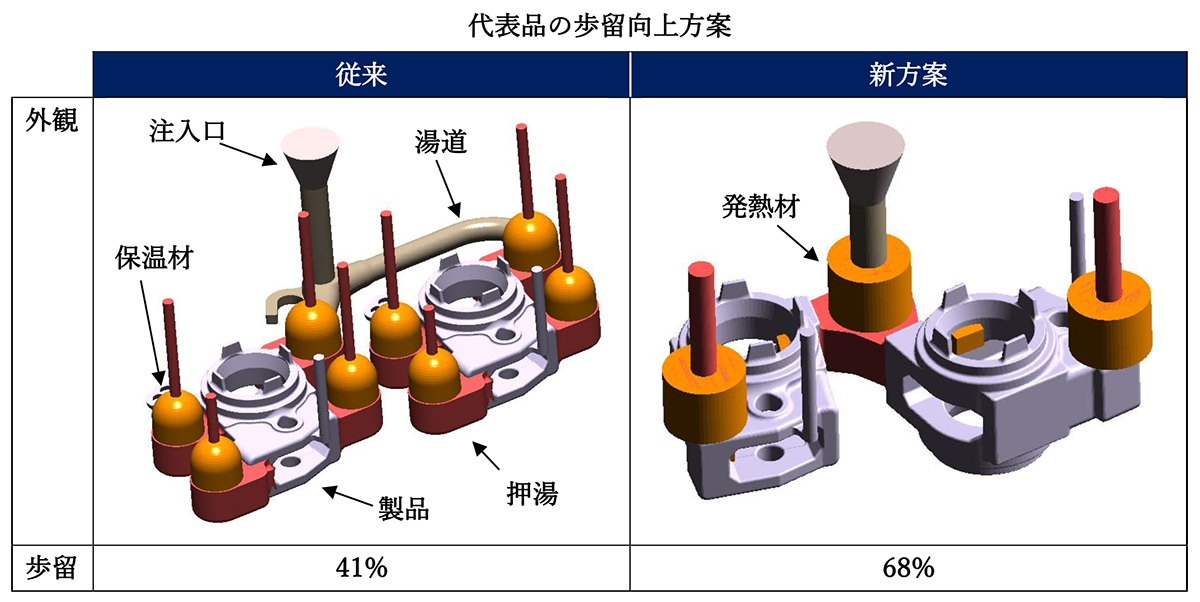

鋳造における鉄の溶解工程は、特にエネルギーの消費が大きくCO2も多量に排出してしまい、工場全体のCO2排出量の約40%を占めています。これは加熱のために大きな電力を使用することに加え、製品の歩留まりを上げることが難しく効率が上がらないことが要因でした。

こうした中で、素材形状の見直しや押湯注入の改善、凝固の指向性を強化するなど、様々な工夫を折り込むことで一部の部品では溶解金属の歩留まりを20%以上も改善できる見込みとなり、CO2排出量の削減にチャレンジしています。

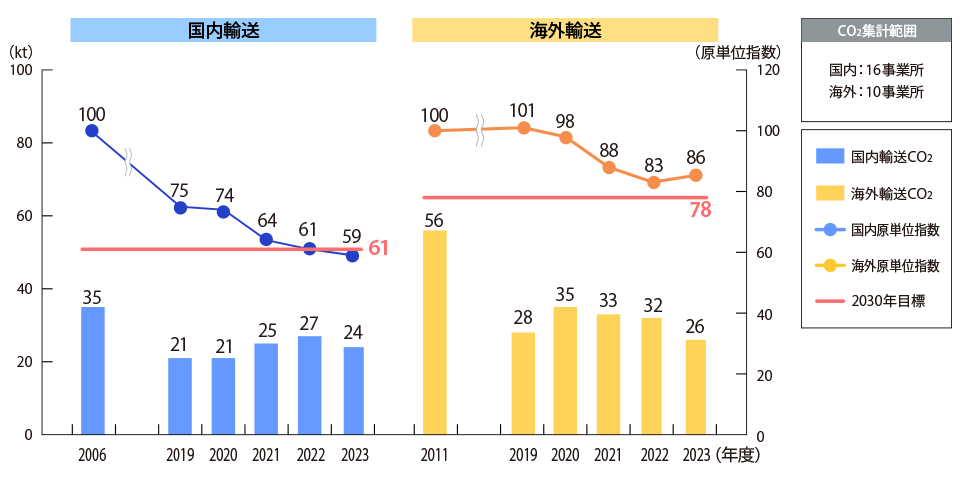

(貨物重量当たりCO2排出量原単位)

コマツは国内の輸送では内航船や鉄道を活用するモーダルシフト化を推進するとともに積載率の向上による輸送の効率化を進めています。また、輸出製品の港までの輸送距離を短縮するため、工場に近い金沢港や常陸那珂港を積極的に利用しています。

2023年度は、国内ではモーダルシフト化の改善が進み、輸送に係るCO2排出量の貨物重量当たりの原単位を昨年度から2ポイント低減し目標を達成しました。一方で海外では生産量が減少したことが影響し、CO2排出量の原単位は昨年度と比べて3ポイント悪化しました。

コマツは引き続き国内、海外の輸送の効率化を推進し輸送に係るCO2排出量の削減に取り組みます。

輸送におけるCO2排出第三者保証

BKC(タイ)では電気自動車(EVトレーラー)による建機の輸送を開始しました。

北米や東南アジアに向けて輸出されるコマツ製品を工場から港まで輸送しています。

輸送に使うEVトレーラーの燃費は従来のディーゼルエンジン車の約半分に抑えられるため、輸送時のエネルギー使用量を抑えるとともにCO2排出量を大きく低減することができます。

こうした活動が環境対応を考慮した企業としての価値やイメージを高める取り組みとして評価されるよう、状況を見ながら今後さらに拡大していくことを検討していきます。