電動化や燃費性能の優れた製品を提供し、製品からのCO2排出を削減しています。

国交省の建設施工現場における電動建機の普及による脱炭素化を図るための「GX建設機械認定制度」では、バッテリー式電動油圧ショベルや有線式電動油圧ショベルで、計8型式が認定されています(2025年4月現在)

また、燃費性能の優れた建設機械として、国土交通省の「燃費基準達成建設機械」に、ブルドーザー「D71PX-24」、油圧ショベル「PC200i-12」、ホイールローダー「WA150-8」など、25型式が認定されています。(2025年4月現在)

機械稼働管理システム「Komtrax」は、世界中で稼動する建設車両から稼働情報・健康情報を自動で収集し、遠隔での車両の監視・管理・分析を可能にする仕組みです。機械の稼働時間、仕事時間、更には使われ方、燃費を「見える化」し、インターネットを通してお客さまに提供し、お客さまでの燃料消費量の改善(=CO2排出量の削減)をサポートしています。

コマツは、2013年に世界で初めて自動ブレード制御機能を搭載したICTブルドーザー「D61PXi-23」を北米・欧州・日本に市場導入しました。さらに2014年には世界初のセミオート制御機能を搭載した油圧ショベル「PC210LCi-10」を北米・欧州に、「PC200i-10」を日本に市場導入しました。ICT油圧ショベルを使った社内テスト施工のデータを元に試算した結果、「PC200i-10」での盛土法面整形作業では約30%の燃料消費量の削減が確認されました。また、ICTブルドーザーを使用した社内テスト施工のデータを元に試算した結果、「D61PXi-23」での敷均し作業では約25%の燃料消費量の削減を確認でき、ICT油圧ショベルと同じくCO2排出量を削減できることが分かりました。

コマツでは、これらのICT建設機械と、ドローンや3Dスキャナーを使った現況地形計測など、工事現場の作業効率化とプロセスの「見える化」を進める「スマートコンストラクション」を展開しています。

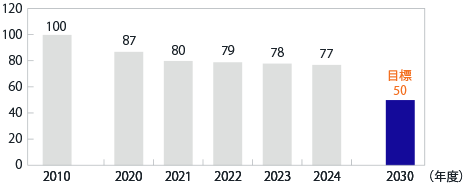

コマツでは、製品(建設機械、鉱山機械、林業機械など)稼働時に排出する作業量当たりのCO2を2010年度比で2030年度までに50%削減することを目標としました。

この進捗を評価するために、その年の製品性能と、基準年(2010年度)当時の製品の性能を比較し、燃費、作業効率の改善によるCO2削減貢献効果を見積もりました。その結果、2024年度の製品では、基準年にくらべ、23%のCO2削減が達成されました。

製品稼働時CO2排出指数第三者保証

当該機は、2022年3月に国内市場へレンタル機として導入した電動マイクロショベル「PC01E-1(以下、従来機)」のモデルチェンジ機です。2023年10月に発売したPC05E-1と同様に、動力源として着脱式可搬バッテリー「Honda Mobile Power Pack e:(モバイルパワーパック イー※1)」や電動パワーユニット「eGX」※2を搭載しています。

従来機の導入以来、静かで排出ガスが出ないことはもちろん、燃料の補給が不要となりバッテリー交換のみで使用できる利便性、エンジン車「PC01-1」と遜色ない掘削性能などで好評をいただいています。モデルチェンジにあたり、特に改善要望の多かった後部のスリム化を織り込み、バッテリーを2個から1個に減らし、車体中央部に配置しました(ミッドシップレイアウト)。これにより、従来機より全長を約20㎝コンパクトにしながら、エンジン車「PC01-1」以上の安定性を実現し、使い勝手の良さを更に向上しました。当該機は、国土交通省GX建設機械認定制度※3で既に認定を取得しており、コマツの認定機種は8機種目になりました。コマツは、今後も、お客さまのさまざまな環境負荷低減のニーズに応える商品・ソリューションの開発に取り組んでまいります。

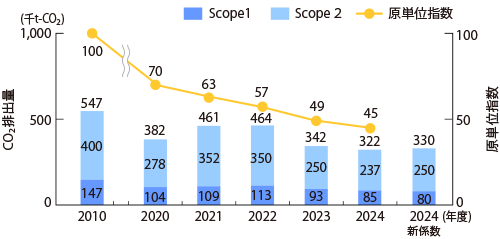

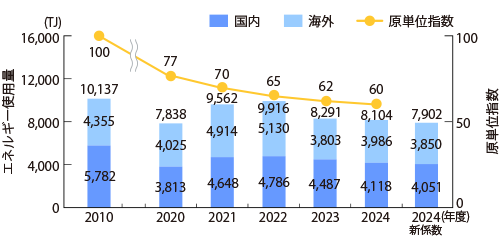

コマツは気候変動問題に対応するため、グローバルの拠点で研究・開発や生産活動に使用する電力・燃料ガス・燃料油など全てのエネルギーを対象に、内製金額当たりのCO2排出量を指標として、CO2排出量原単位の低減活動を推進しています。

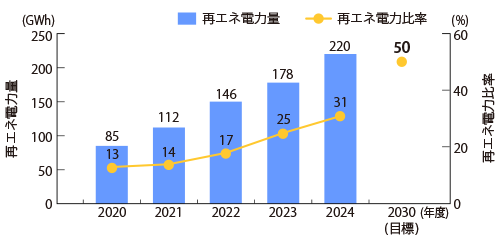

2024年度は、国内外の鋳造・鍛造・熱処理・機械加工等の負荷の高い工場を中心とした省エネ改善と、太陽光やバイオマス発電施設の増設、さらに海外ではグリーン電力の購入の拡大で、CO2排出量原単位を大きく低減しました。また、電力の再生可能エネルギーの使用比率も31%まで向上しました。

なお、2021年度からインターナルカーボンプライシング(ICP, 設定価格CO2 1トンあたり300$)を設定※し、Scope1,2の省エネや再生可能エネルギー設備投資判断に活用し、環境改善投資を促進しています。

| 項目 | 2023年度 | 2024年度 | 2030年目標 |

|---|---|---|---|

| CO2排出量原単位(対2010年度比) | 49 | 45 | 50 |

| 再生可能電力使用率 | 25% | 31% | 50% |

《国内》

《海外》

エネルギー起源CO2排出量第三者保証

再エネ電力量と比率第三者保証

エネルギー使用量第三者保証

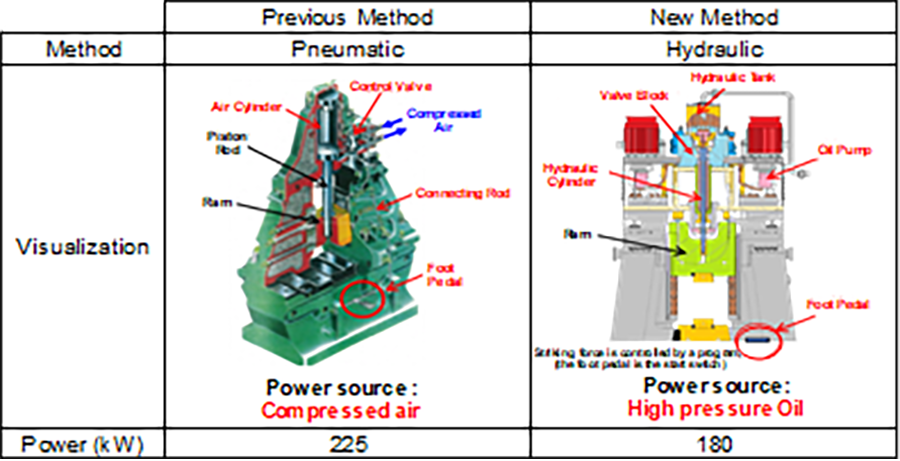

建設・鉱山機械用クローラー部品の製造・販売を行うコマツアンダーキャリッジインドネシア(KUI)は、コマツのCO2排出量が3番目に大きい工場です。最も排出量が多いのは鍛造工場で、KUIの総排出量の85%を占めています。また、鍛造工場の排出量の23%はエアコンプレッサーの使用に起因しています。

鍛造はエネルギーを大量に消費するプロセスであり、特に従来の空気圧ハンマーを使用する場合は、大量の圧縮空気と電力を必要とします。これらのシステムは、空気の圧縮と分配の間に大きなエネルギー損失が発生するため、効率が低下します。

KUIは2018年度より、特に鍛造工程において、空気圧式(エアドロップ式)鍛造ハンマーを省エネ型の油圧式鍛造ハンマーに置き換えることで、CO2排出量の削減に取り組んでいます。油圧式ハンマーは作業効率が高く、不要なエネルギー消費を大幅に削減します。KUIは、複数の空気圧式鍛造ハンマーを油圧式鍛造ハンマーに置き換えるプロジェクトを開始しました。

この改善により、次のことが実現します:

ハンマー転換計画により、KUIの鍛造工場の排出量は2029年度までに5千トンのCO2削減が見込まれ、KUIのカーボンニュートラル目標達成に大きく貢献します。KUIは、より効率的な設備への継続的な更新を通じて、生産能力を維持しながら環境の持続可能性への強いコミットメントを示しています。

(貨物重量当たりCO2排出量原単位)

コマツは、国内の輸送では内航船や鉄道を活用するモーダルシフト化を推進するとともに、積載率の向上による輸送の効率化を進めています。また、輸出製品の港までの輸送距離を短縮するため、工場に近い金沢港や常陸那珂港を積極的に利用しています。

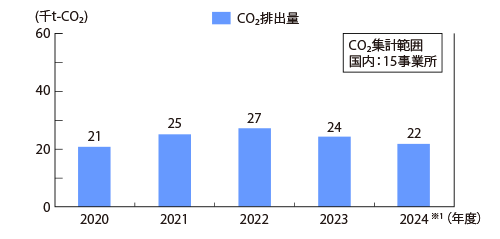

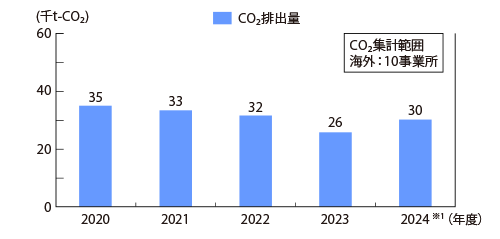

2024年度は、国内では特にモーダルシフト化の改善が進み、輸送に係るCO2排出量は21.7千t-CO2で、トンキロ輸送量の原単位を昨年度から1ポイント低減しました。一方で海外では生産量が減少したことが影響し、輸送に係るCO2排出量は30.1千t-CO2で、貨物重量当たりの原単位が昨年度と比べて1ポイント悪化しました。

コマツは引き続き国内、海外の輸送の効率化を推進し輸送に係るCO2排出量の削減に取り組みます。

輸送におけるCO2排出 国内輸送第三者保証

輸送におけるCO2排出 海外輸送第三者保証

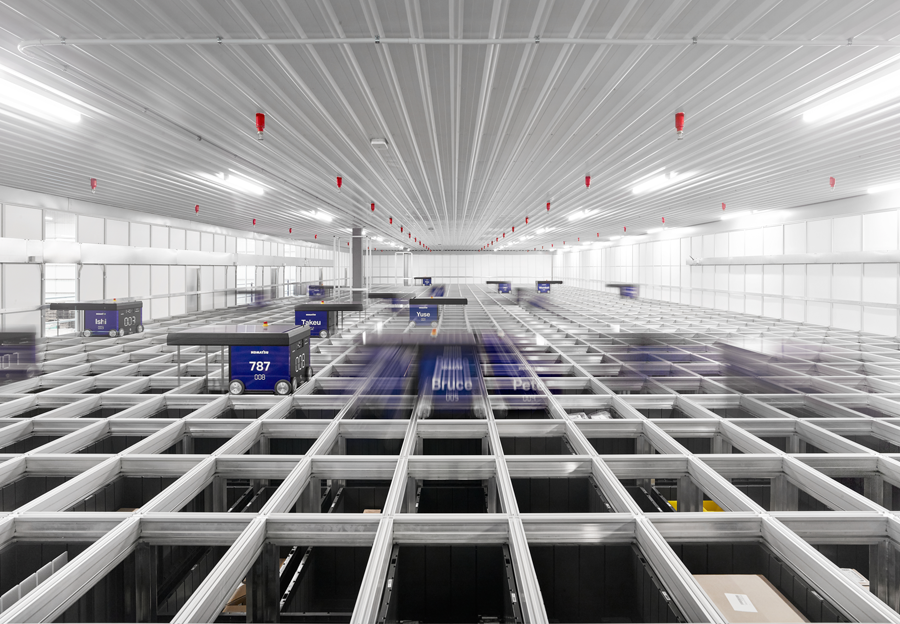

オートストアは、コマツオーストラリア(KAL)の最新の取り組みであり、オーストラリア・ビクトリア州メルボルン・フルフィルメントセンター(FC)に導入されました。この技術は、ロボットによる部品の自動収納・取り出しを行い、流通プロセス全体を自動化します。

従来多くの時間を費やしていたピッカーによる商品の探索と歩行時間を、ロボットが代わりに商品をピッキングステーションに直接運ぶことができるため、ピッキング時間を全体的に短縮できます。

各ロボットは非常に効率が高く、1時間あたりの消費電力はわずか0.1キロワット(kW)です。ロボット6台でトースター1台とほぼ同じエネルギーしか消費しません。

※6台のロボットにはウォンバット、ブルース、ピート、タケウ、ユセ、イシと名付けられました。例えば、このソリューションが年間52週、週12時間稼働した場合、年間総電力消費量は3,744キロワット時(kWh)となり、これは1日あたり10kWh未満に相当します。

コンパクト化と省スペース化によるさらなる効率化が実現し、建設用スペアパーツの保管場所をすべて1つの施設に統合することができました。